株式会社竹中工務店

技術研究所 建設材料先端材料グループ長 博士(工学)

櫛部 淳道

人々の役に立つ覚悟と信念で、建物に使われる新素材を切り口に、社会を幸せに導く技術を追求する

「ものづくりを見ながら」育ち、金属材料研究の道へ

1967年、大阪市に生まれた櫛部氏の実家は、金属加工業を営んでいた。小さな頃から工場に出入りし、「金属の質感や光沢がなんとなく好きだった」少年が、大阪府立大学工学部に進み、材料工学系の講座で金属材料の研究に打ち込んだのは、ある意味自然の成り行きだったのだろう。

「超塑性材料で有名な東健司教授の研究室には、教科書には出てこないような新しい材料がいっぱいありました。それらを、引っ張ったり圧縮したり。水飴のように伸びる金属を見て驚いたことは、今でも忘れられません」大学院を修了後、現在の道を選んだのは、「東先生と当時当社の研究所にいた研究員が共同研究をしていて、『受けてみないか』と誘われたのが縁」だった。だが、建築分野を就職先に選ぶに当たっては、自分なりの思い入れもあったのだという。

「素材が関係する様々な業界のメーカーの話も聞きました。そんな中で、建物というのが一番人間の生活に深くかかわっているのではないかという気持ちが、どんどん膨らんだのです。空き地にビルが建てば、人の流れさえ変わってしまう。文化的な面でも社会的なインパクトも大きい。その建築が持つスケール感と、ずっと研究してきた金属がつながるというのも、私の中では新鮮な感じがしました」

そうした経緯で入社した櫛部氏は、社の研修制度に則って、1年間、180名あまりの同期入社者とともに、神戸で共同生活しながら研修を受ける。ところが、その〝卒業〞間近の95年1月、阪神淡路大震災が近畿地方を襲う。「建設会社に入社したての人間にとって、堅牢なはずの建物が無残に崩れ落ちている光景はショックとしかいいようがなかった。原形をとどめない街を見て、涙が止まりませんでした」

その経験が、後に制振デバイスに取り組むことになった際、〝特別な思い〞として仕事のエネルギーとなったのは、想像に難くない。

さて、1年間の研修を終えて竹中技術研究所に配属された櫛部氏だったが、「ここで金属素材分野という自分の専門を生かすためには、建築知識を深める必要がある」ことを痛感する。

「当然のことながら、周りは建築工学系の研究者ばかり。でも、自分は会社の〝本業〞については、素人同然みたいなもので、それではお話になりません。研究の傍ら建築関連の書物を読んだり、現場に出かけて施工作業を見たり、必死で勉強しました。興味を抱いて選んだ分野ですから、それほど苦にはなりませんでしたけど」

形状記憶から疲労へ。目線を広げて画期的部材を開発

建築についての〝基礎学力〞を磨いた櫛部氏は、いよいよその専門知識を駆使した研究開発に乗り出していく。最初に取り組んだのが、建築用鋼材の疲労、破壊のメカニズムに関する研究、次にテーマに取り上げたのは、光触媒材料だった。そうした課題への挑戦は、「素材との闘いだった」と表現する。

「建築の場合、現地、現物の確認は基本。適用のイメージが掴めたら、引張試験を繰り返したり、顕微鏡を覗いて組織を見たり、分析したり。それらを独自に進めることもあれば、材料メーカーや公の研究機関と共同研究を行うこともあるわけです」

ほかのすべての仕事と同様、時には行き詰まることもある。

「研究には、どうしても波がありますからね。振り返ってみて、『この1年、何をしていたのか』ということも、ないわけではありません。ただ当社では、研究上の課題を正しく認識し、自分でコントロールできてさえいたら、『もう少し頑張ってみなさい』と言ってもらえるんですよ。若いうちから、ボトムアップ型のテーマ設定を積極的に認めることなども含めて、研究者が力を発揮しやすい土壌がある。私自身、そうした環境にずいぶん助けられた気がしています」

そんな櫛部氏が、06年に物質・材料研究機構など3機関共同で開発に着手したのが、新たな鋼材系制振ダンパー(コラム参照)である。超高層ビルでは、時に長周期・長時間地震動が問題となる。目指したのは、その振動対策に有効な制振部材の実用化。だが、実は当初のターゲットは、そこにはなかった。「研究は、回復力に優れる鉄系形状記憶合金が締結用途に使えるのではないか、というところからスタートしたんですよ。施工の効率化が期待できるはずだ、と。でも、物質・材料研究機構の研究者との議論の中で形状記憶のメカニズムに目を向けた時、金属疲労、特に低サイクル疲労に対して良好な特性を持つ可能性に気づいたのです。引っ張り、圧縮して元の状態に戻した時、金属の原子結合が非常に切れにくいことがわかり、研究の方向性を変えました」

当時、「形状記憶合金の研究者は、低サイクル疲労特性には着目していなかった」という。今回も、もしあくまで形状記憶に拘るスタンスだったら、この成果は生まれなかったことになる。その金属の特性を生かす用途に制振ダンパーを選んだのも、正解だった。

「ダンパーにも粘性ダンパー、オイル系など、いろんな種類があるのですが、鋼材系のものは最もコストパフォーマンスに優れ、シェアも高いのです。しかし、長周期・長時間地震動に対しては、金属疲労が蓄積しやすい。低サイクル疲労に強いのならば、そこに応用できるのではないかと閃きました。その発想には十分なオリジナリティがあったと感じています」

開発を進めるなかで最も留意したのは、「どんなスペックのダンパーにすれば、地震動に対して有効かつコストも見合う製品にできるかということ」。

もちろん、克服すべき課題も多かった。「実験室レベルで『これだ』と思う素材でも、形を大きくすると性能を発揮できなかったり、性能が高くてもコストが折り合わず消えていくものがゴマンとあります。この部材に関しても、例えば含まれるマンガンの量が多すぎて量産に向かない、といった弱点がありました。そうした点は共同研究者に改善をお願いし、試行錯誤を重ねながら一つひとつ克服していったのです」

出身の違う相手同士、研究チーム内でぶつかることもあったという。

先端材料グループ長として、5名のメンバーを率いる。

「それぞれ個性もあるし、専門も違う。でも、それだけに

いろいろなアイデアが出て面白い」(櫛部氏)。

共に研究に取り組むメンバーの

井上泰彦氏とのツーショット

「制振ダンパーは、人の命を預かっているわけですから、妥協は許されません。時にはシビアなやり取りも、ありました。でも、共に苦労してつくり上げたものが世の中に出れば、そんなことは全部氷解ですよ。感謝の念しかありません」

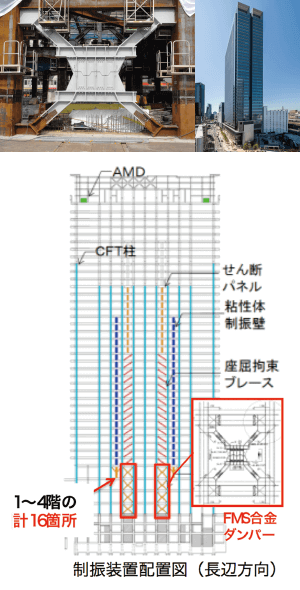

研究のスタートから8年後の14年、既存の鋼材に比べて疲労耐久性を約10倍に高めた新合金を用いた制振ダンパーが、建設中の「JPタワー名古屋」に初めて実装された。その現場には、共同研究者とともに立ち会ったそうだ。「世の中の役に立つものをつくったことが実感できる、研究者として最も嬉しい瞬間です。あまりのスケール感に圧倒されて、メンバーと共に、涙ぐみながら見つめていました」

研究者にとってテーマは命。夢と覚悟を持って

今回「JPタワー名古屋」に採用されたのは、せん断パネル型と呼ばれるタイプのダンパーである。「素材自体は板状なので、様々な形に加工が可能です。来年以降、ブレース(筋交い)タイプなども実プロジェクトでお披露目されることになっているんですよ」

高層ビルは増え、〝制振〞に対する関心も、ますます高まっている。

「この研究に際しては、国の助成も受け、公的機関に開発の一翼を担ってもいただきました。だからなおさら、これが何か特別な技術ではなく、ごく一般的な制振部材として広く認知され、普通に使われていくようになればいいと思っています。そうやって世の中に普及を図っていくのも、我々の務めでしょう」

加えて、制振ダンパー以外の用途開発も視野に入る。

「この素材が面白いのは、ごく低温でも〝粘り〞を失わないところ。さらに、磁石につかないという特性もあります。何かそうした分野で花開いてくれないかという期待も込めつつ、研究を続けたいですね」

開発した素材については、すでに建築以外の業界からの問い合わせもあるというから、その日も遠いことではないかもしれない。

入社以来20年余、技術研究所ひと筋の櫛部氏は、現在先端材料グループ長として、5名の研究者を束ねる立場にある。みんな「金属工学、有機化学、無機化学、半導体工学など、専門は様々」だという。

「様々な素材に触れるのは楽しいのですけど、人を動かすことには、研究とは違う難しさがありますね。今は人材育成も私に課せられた仕事ですから、研究や経験を通して部下の成長につながるようなマネジメントを心がけています。といっても、何か特別のことをするのではなく、とにかく考える機会をできるだけ多く提供し、研究しやすい環境を整えること。私自身、恩師や上司、先輩にそうやって育てていただいたおかげで、今がある。少しでも恩返しをするつもりで、責務を果たしたいと考えています」

グループには、元ポスドクもいる。「研究所にとっては、高度な専門スキルを持った人材は貴重です。自社にない知識、必要な技術を持った人の採用は今後も増えていくでしょう」

そんな若手研究者には、「研究者にとって、何をテーマにするかを考えることは、人生の一部といっていいくらい大事なことです」とエールを送る。

「一線を退くまでに、『これをやった』と誇れる業績は、数個程度しか残せないかもしれません。それだけに、自分はどんな問題を解決したいのかを真剣に考え抜いて、明確なターゲットを定める必要がある。そのうえで、一度決めたら覚悟と信念を持って臨むこと。『研究が実れば、こんなふうに社会に貢献できる』という夢を持ち続けることも大事ですよ。それがあれば、多少辛いことがあっても、きっと乗り越えられるはずです」

くしべ・あつみち

創立/1899年2月

代表者/取締役社長 宮下正裕

従業員数/7307名(2017年1月末現在)

本店所在地/大阪市中央区本町4-1-13

竹中技術研究所/千葉県印西市大塚1-5-1

コメント